Großes Netzwerk + Smarte Auswahl + Aus einer Hand = Online-Fertigung

Als Online-Fertiger mit einem Netzwerk von mehr als 2000 Fertigungspartnern hat FACTUREE Zugriff auf nahezu unbegrenzte Kapazitäten zur Fertigung von Sonderteilen aller Art und sichert auf diese Weise Ihre Lieferketten.

Unter dem Einsatz von Machine-Learning-Algorithmen finden wir für jedes einzelne Ihrer Projekte – von Prototyp bis Serienfertigung – den optimalen Fertiger in Bezug auf Qualität, Preis und Lieferzeit.

FACTUREE ist während der gesamten Projektabwicklung alleiniger Vertrags- und Ansprechpartner und übernimmt volle Verantwortung für Liefertreue und Qualität der Teile.

So funktioniert Online-Fertigung bei FACTUREE

Anfrage

- Einfache Online-Anfrage

- Anfragen auch per E-Mail möglich

- Telefonischer Kundenservice

Angebotserstellung

- Express-Angebot meist noch am selben Tag

- Zweistufige technische Machbarkeitsprüfung

- Flexible Optimierung auf Preis oder Lieferzeit

Auftragsvergabe

- Mehr als 2000 spezialisierte Fertigungspartner

- KI-gestützte Auswahl des bestmöglichen Fertigers

- FACTUREE ist alleiniger Vertrags- und Ansprechpartner

Fertigung

- Breitestes Fertigungsspektrum am Markt

- Unbegrenzte Produktionskapazitäten

- ISO 9001-zertifiziertes Qualitätsmanagement

Versand

- Konstant kurze Lieferzeiten

- Europaweiter Express-Versand

- 100% klimaneutral

Zahlreiche Vorteile gegenüber konventioneller Beschaffung von Frästeilen

Mehr zu den Vorteilen der Online-Fertigung und wie Sie davon profitieren können erfahren Sie in unserem aktuellen Whitepaper „Die Zukunft der Teilebeschaffung“

Von Industrie bis internationaler Spitzenforschung – mehr als 15.000 zufriedene Kunden

Leistungsübersicht CNC-Fräsen

Fertigungstechniken:

- 3-Achs- / 5-Achs-Bearbeitung

- größte Materialauswahl am Markt

- inkl. Oberflächenbehandlungen

- Prototyping und Serienfertigung

Spezifikationen für Frästeile:

- max. Dimensionen: L: 7500mm x B: 3000mm x H: 2200mm

- Wandstärke: ab 0,2mm

- Stückzahl: bereits ab 1 Stk.

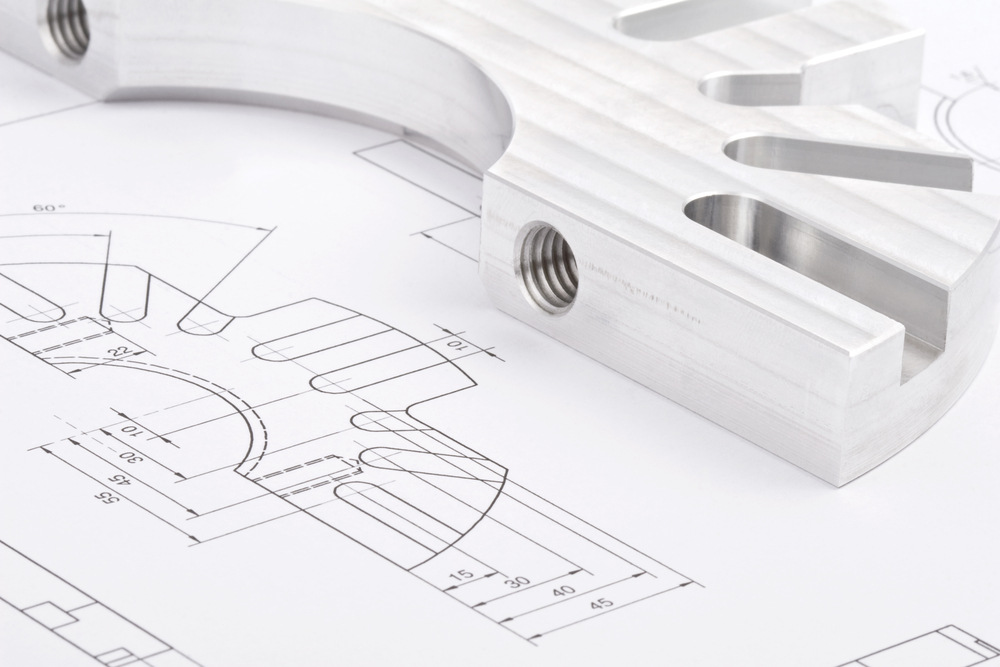

Was ist CNC-Fräsen?

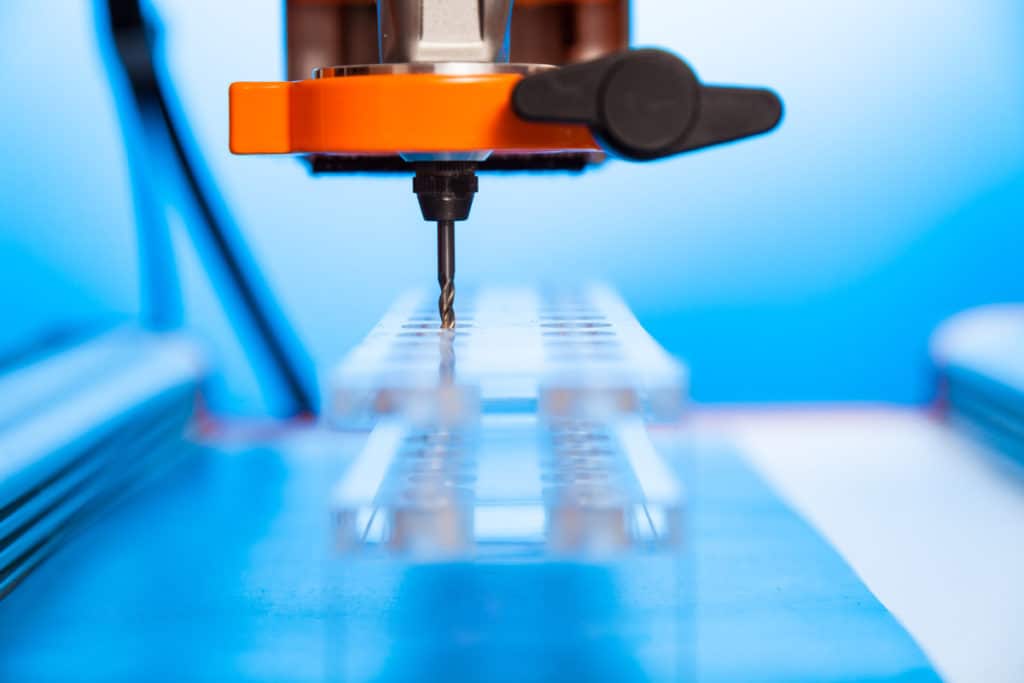

CNC-Fräsen ist ein spanendes Fertigungsverfahren, bei dem von einem Körper Material in Form von Spänen abgetragen wird. Anders als beim CNC-Drehen rotiert hier nicht das Werkstück schnell um seine eigene Achse, sondern das meist mehrschneidige Fräswerkzeug, mit dem es bearbeitet wird. Die Zerspanung des Rohteils erfolgt entweder durch Abfahren seiner Oberfläche durch den Fräskopf oder einer Bewegung des Körpers selbst entlang eines statischen Werkzeugs.

Die Abkürzung CNC steht für Computerized Numerical Control und bedeutet, dass die numerische Steuerung über einen Computer erfolgt und somit auch komplexe Werkstücke mit großer Präzision automatisch und in hoher Stückzahl gefertigt werden können.

3-Achs-Bearbeitung und 5-Achs-Bearbeitung

Von 3-Achs-Fräsen bis zur 5-Achs-Simultanbearbeitung erhalten Sie bei FACTUREE alles aus einer Hand. Durch unser großes Fertigungsnetzwerk decken wir das vollständige Spektrum der CNC-Fräsbearbeitung ab.

3-Achs-Frästeile

Beim 3-Achs-Fräsen wird ein Bohrkopf entlang der X-, Y- und Z-Achse, also horizontal, vertikal und in die Tiefe bewegt, um so das Werkstück zu bearbeiten. Auf diesem Weg können insbesondere plane Flächen (z.B. Nuten) sowie senkrechte Bohrungen erzeugt werden. Eine natürliche Folge des CNC-Fräsvorgangs ist, dass Innenkanten an einem Teil abgerundet werden.

Wenn diese entstandenen Radien die Funktionalität des Fertigungsteils beeinträchtigen, kann zusätzlich auf den Prozess der Funkenerosion (EDM) zurückgegriffen werden, bei dem durch elektrische Entladungen eines Elektrodenwerkzeugs gezielte Materialverdampfungen am Werkstück verursacht werden. Auf diese Weise wird auch die Schaffung von scharfen Innenkanten und anderen Formen möglich.

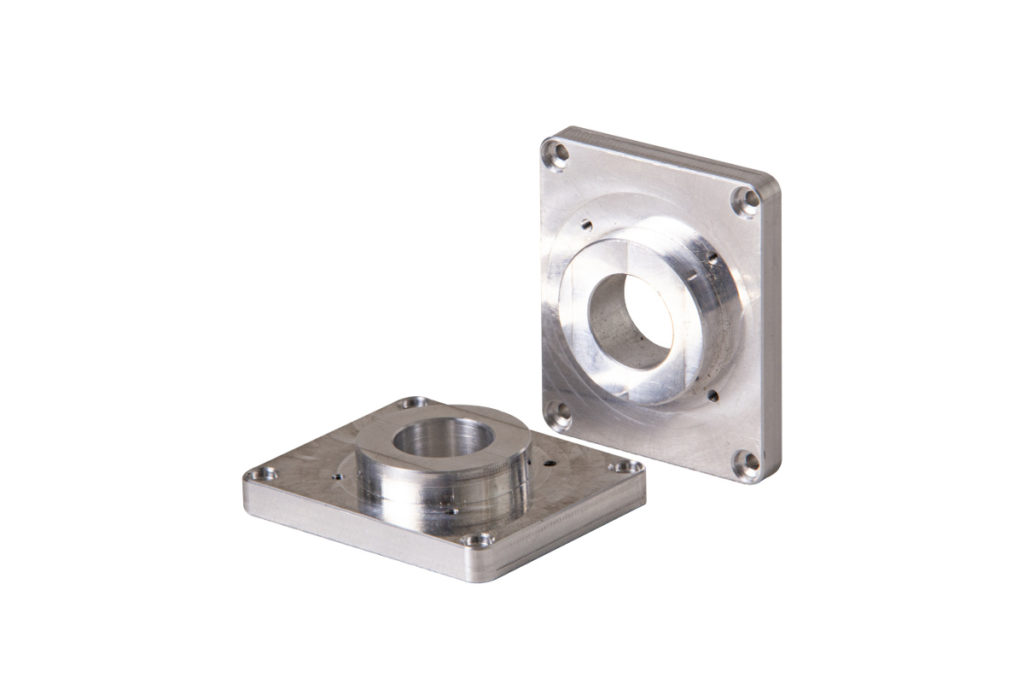

5-Achs-Frästeile

Zur Herstellung von komplexen geometrischen Formen sind drei Bewegungsachsen oftmals nicht ausreichend, weshalb moderne 5-Achs-Fräsmaschinen über zwei zusätzliche Achsen (A und C) verfügen, an denen das Fräswerkzeug oder alternativ der Werkstückträger rotiert wird. Die Fräse kann somit in jedem beliebigen Winkel zum Werkstück positioniert werden.

Bei der 5-Achs-Simultanbearbeitung ist eine gleichzeitige Bewegung aller fünf Achsen möglich. Das Werkstück kann daher meist auch in einem einzigen Arbeitsgang bearbeitet werden. 3-Achs-Frästeile können grundsätzlich auch mit 5-Achs-Fräsmaschinen hergestellt werden. Ein weiterer Vorteil neben dem erweiterten Fertigungsspektrum beim 5-Achs-Fräsen ist, dass Werkstücke von verschiedenen Winkeln aus bearbeitet werden können und somit weniger zeitaufwendige und fehleranfällige Aufspannungen als beim 3-Achs-Fräsen nötig sind.

Materialien zur Fräsbearbeitung

Profitieren Sie von unserem Netzwerk mit der größten Materialauswahl am Markt. Kaum ein Material, das für Ihre Frästeile nicht kurzfristig beschafft werden kann. Falls es doch einmal vorkommt, finden wir nahezu immer eine geeignete Alternative.

Frästeile aus Metall

häufig angefragt für Aluminiumfrästeile:

- EN AW-5083 | 3.3547 | AlMg4,5Mn

- EN AW-5754 | 3.3535 | AlMg3

- EN AW-6060 | 3.3206 | AlMgSi0,5

- EN AW-7075 | 3.4365 | AlZnMgCu1,5

häufig angefragt für Frästeile aus Stahl:

- 1.0037 | S235JRC+C | St37k

- 1.0503 | C45

- 1.4301 | V2A

- 1.7131 | 16MnCr5

häufig angefragt für

- Kupferfrästeile: OF-Cu | 2.0040

- Messingfrästeile: Ms58 | CuZn39Pb3 | 2.0401

- Bronze-Frästeile: CuSn8 | 2.1030

- Titan-Frästeile: Ti Gr 5 | Ti6Al4V | 3.7165

Frästeile aus Kunststoff

Auswahl an verfügbaren Kunststoffen

- ABS

- PE

- PE-UHMW

- PMMA | Acrylglas

- PVC

- PVC-U | Hart-PVC

- PP

- PS

- PTFE | Teflon

- u.v.m.

PA6

PA66 | Nylon

PBC

PC

PET

POM-C

POM-H

ESD-POM

- u.v.m.

PEEK

PEI

PPSU

- PSU

PVDF

- u.v.m.

- PA6 GF15

PA6 GF30

PA66 GF30

PEEK GF30

POM GF30

PP GF30

PPS GF40

- u.v.m.

CNC-Frästeile mit Oberflächenbehandlungen

Bei einer Komplettbearbeitung Ihrer Frästeile inkl. Oberflächenfinish durch uns entfällt für Sie somit sowohl die zeitaufwendige Suche nach einem weiteren Unternehmen mit freien Kapazitäten als auch der zusätzliche logistische Aufwand. Zudem bleiben wir im Verlauf des kompletten Fertigungsprozesses Ihr einziger Vertragspartner und übernehmen die Verantwortung für die einwandfreie Qualität der gefrästen Teile und deren Oberflächenbehandlungen.

Auswahl an möglichen Oberflächenbehandlungen

- Härten

- Vergüten

- Randschichthärten

- Gasnitrieren

- Plasmanitrieren

- u.v.m.

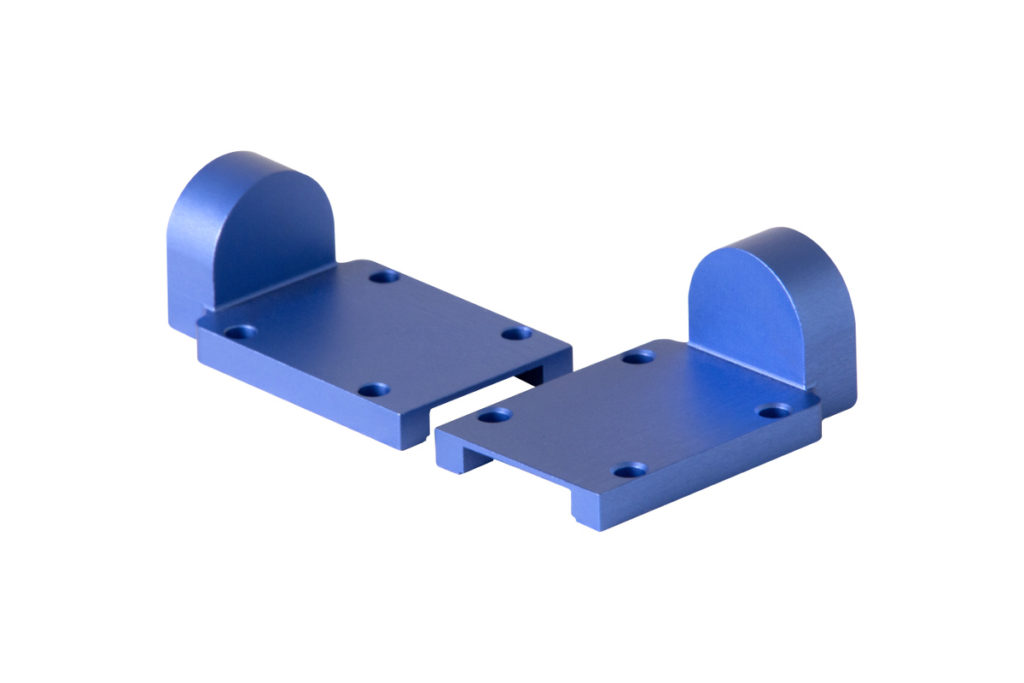

- Anodisieren / Eloxieren

- Harteloxieren

- Brünieren

- Passivieren

- Phosphatieren

- Vernickeln

- Verzinken

- u.v.m.

- (Laser-)Gravieren

- Polieren

- Schleifen

- Sandstrahlen

- Glasperlenstrahlen

- u.v.m.

CNC-Fräsarbeiten – vom Prototyp zur Großserie

Bei FACTUREE erhalten Sie CNC-gefräste Teile in allen Stückzahlen, vom einzelnen Prototypen bis zur Massenproduktion. Lassen Sie Ihr Angebot individuell auf Preis oder Lieferzeit optimieren. Wir beraten Sie gerne.

Beim CNC-Prototyping zählt oftmals jeder Tag. Online-Fertigung ist mittlerweile zu einem Synonym für Geschwindigkeit geworden. Durch unser großes Netzwerk an Fertigern haben wir stets freie Kapazitäten und kurze Lieferzeiten von 9-12 Arbeitstagen.

Auch die Beschaffung von CNC-Serienteilen per Online-Fertigung ist vorteilhaft. Durch die smarte Auswahl eines hochspezialisierten Fertigers kann in hoher Stückzahl kosteneffizient produziert werden. Lassen Sie uns kostenlos prüfen, ob wir Ihre aktuellen Einkaufspreise unterbieten können.

Rahmenverträge bieten Unternehmen langfristige Preisstabilität und damit Planungssicherheit. Rahmenverträge für CNC-Teile können mit FACTUREE individuell gestaltet und auf Ihre Bedürfnisse zugeschnitten werden.

Case Study: Festo

Festo baut bei Entwicklung von Funktionsprototypen auf Zulieferteile von Online-Fertiger FACTUREE

Online-Fertiger liefert gespante Einzelteile für Prototypen – Zeit- und Kosteneinsparungen als zentrale Vorteile

In der Fabrik- und Prozessautomatisierung spielt pneumatische und elektrische Steuerungs- und Antriebstechnik eine bedeutende Rolle. Festo, weltweit führender Hersteller von Automatisierungstechnik, bedient den Markt mit entsprechenden Produkten, Systemen und Services für unterschiedlichste Anforderungen. Um bereits in der Entwicklung neuer Serien effizient zu agieren, setzt Festo auf den Online-Fertiger FACTUREE als Lieferant von gespanten Einzelteilen für Funktionsprototypen. Die Vorteile: FACTUREE bietet ein breites Fertigungsspektrum, schnelle Bereitstellungszeiten sowie fristgerechten Lieferungen. Festo wird damit unterstützt, sich stets flexibel und qualitativ hochwertig auf die aktuellen Kunden- und Marktanforderungen einzustellen.

Die Festo SE & Co. KG mit Stammsitz in Esslingen am Neckar ist eine auf Steuerungs- und Automatisierungstechnik spezialisierte Unternehmensgruppe. Das unabhängige Familienunternehmen agiert als Global Player und beliefert 300.000 Kunden in über 35 Branchen mit pneumatischer und elektrischer Automatisierungstechnik. Festo verfügt über die Geschäftsbereiche Automation (Automatisierungstechnik) und Didactic (Lernsysteme, Training und Consulting). Das Unternehmen ist weltweit führend in der Automatisierungstechnik und Weltmarktführer in der technischen Aus- und Weiterbildung.

Kurzfristige Bereitstellung von Bauteilen für Funktionsprototypen erforderlich

Festo bringt regelmäßig Neuentwicklungen auf den Markt. Diese Produktneuheiten werden Voruntersuchungen bzw. umfangreichen Funktionsprüfungen unterzogen. Dazu werden immer wieder neue Bauteile benötigt, deren Bereitstellung in kurzer Zeit erfolgen werden muss. Um Entwicklungsprozesse nicht zu verzögern und gleichzeitig eigene Ressourcen zu schonen, lässt Festo gespante Einzelteile von „FACTUREE – Der Online-Fertiger“ zuliefern.

Bodo Neef, Entwicklungsingenieur bei Festo, erklärt: „Bisher gab es oft zeitliche Engpässe in der Beschaffung von Protoypenteilen. Wir sind aus diesem Grund dazu übergegangen, die Fertigung der entsprechend benötigten spanend hergestellten Teile dem Online-Fertiger zu übergeben.“

Bei FACTUREE handelt es sich um eine Marke der cwmk GmbH, die über ein umfangreiches Produktionsnetzwerk verfügt, dem aktuell mehr als 500 Fertigungspartner aus den Bereichen CNC-Bearbeitung und Oberflächentechnik mit ca. 6000 Maschinen angehören. Alle Partner unterliegen einem kontinuierlichen datengetriebenen Qualitätsmanagementsystem, das nach ISO 9001 zertifiziert ist. Die Vorteile liegen in dem breiten Spektrum an Netzwerkpartnern, Fertigungstechniken und Oberflächenbehandlungen. So können Einsparpotenziale, Effizienzgewinne und eine erhöhte Liefertreue erzielt werden, da stets freie Kapazitäten und kurze Lieferzeiten garantiert sind.

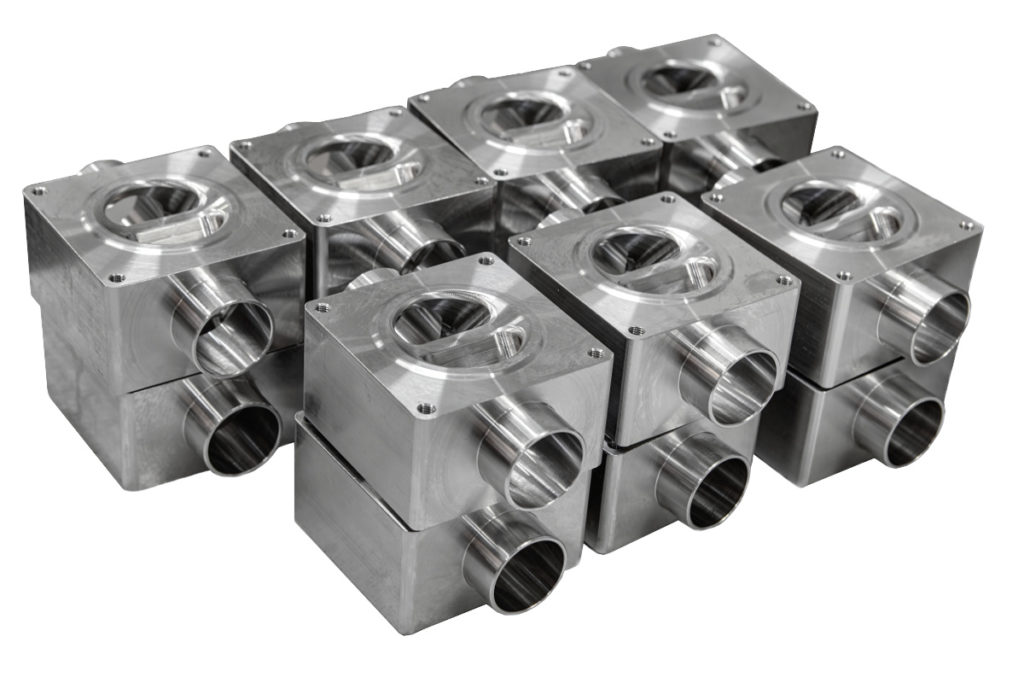

So betraute Festo das Berliner Unternehmen FACTUREE unter anderem mit der Fertigung von gespanten Einzelteilen für die Voruntersuchung eines neuen Stellungsreglers. Dazu wurden unter anderem Ventilblöcke unterschiedlicher Bauart benötigt. Der Auftrag beinhaltete die vollständige mechanische Bearbeitung spezieller Einzelteile.

Axel Müller, Entwicklungsabteilung Stellungsregler bei Festo, sagt: „Die benötigten Bauteile besitzen ihren Anspruch in den sehr komplexen Konturen und der hohen Oberflächenqualität. FACTUREE passte von allen evaluierten Anbietern am besten zu unserem Anforderungsprofil. Die vielfältigen Fertigungsarten und -möglichkeiten sowie die zugesicherte schnelle Lieferzeit und unkomplizierte Angebotserstellung waren entscheidende Kriterien. Es gibt einige Anbieter, die ein ähnliches Portfolio anbieten, aber sie konnten nicht in der Kürze der Zeit liefern.“

Einfacher und schneller Beschaffungsprozess durch Online-Fertigung

Der Beschaffungsprozess gestaltete sich dabei denkbar einfach: Im Hause Festo erstellte 3D- und 2D-Daten dienten FACTUREE als Fertigungsvorlage. Die Angebotserstellung erfolgte schnell. Auf der Website von FACTUREE konnte Festo die vorbereiteten Daten per Upload übermitteln und anschließend die gewünschte Fertigungsart sowie das Material auswählen.

Bodo Neef erklärt: „Die Auslieferung der Bauteile war fristgerecht. Eine Bauart der in Auftrag gegebenen Ventilblöcke erwies sich in der Funktionsüberprüfung als einwandfrei und konnte sofort eingesetzt werden. Das andere Bauartmuster wurde an FACTUREE zur Nacharbeit zurückgesandt, da es einen kleinen Fehler enthielt. Der Support gestaltete sich durchgehend sehr positiv. Die nachzubearbeitenden Teile wurden umgehend von einem von FACTUREE beauftragten Transportdienstleister abgeholt und nach der zügigen Überarbeitung erneut an uns ausgeliefert.“

Die von FACTUREE gelieferten Bauteile erfüllten sämtliche Vorgaben und gewünschte Eigenschaften.

Zusammenarbeit auch in der Zukunft geplant

Festo ist ein langjähriger Kunde von FACTUREE und beabsichtigt, die Zusammenarbeit mit dem Bauteilelieferanten auch in Zukunft weiter zu betreiben und an künftige Anforderungen anzupassen.

„FACTUREE entlastet uns bei der Fertigung komplexer Bauteile für spezielle Einsatzbereiche und eröffnet uns dadurch neue Freiheitsgrade. Durch die stabilen Beschaffungsprozesse ist unsere Handlungsfähigkeit jederzeit sichergestellt. Mit den zahlreichen Fertigungspartnern im Produktionsnetzwerk kann uns FACTUREE stets freie Kapazitäten bieten. Auch die sehr moderate Preiskalkulation haben wir als positiven Aspekt verbucht“, resümiert Axel Müller.